-

予測・運用

産業用ロボットの異常探知:5日前の故障予測・400台のロボットに適用

-

バッテリー 予測・運用

EVバッテリー寿命予測:2,700台以上に適用・モデル性能を4.6倍まで改善

-

予測・運用 化学

PP工程の緊急シャットダウン(ESD)早期探知:7日前に早期予測

-

エネルギー 予測・運用

太陽光発電量の予測:787の発電所で3,000以上のモデル運用

-

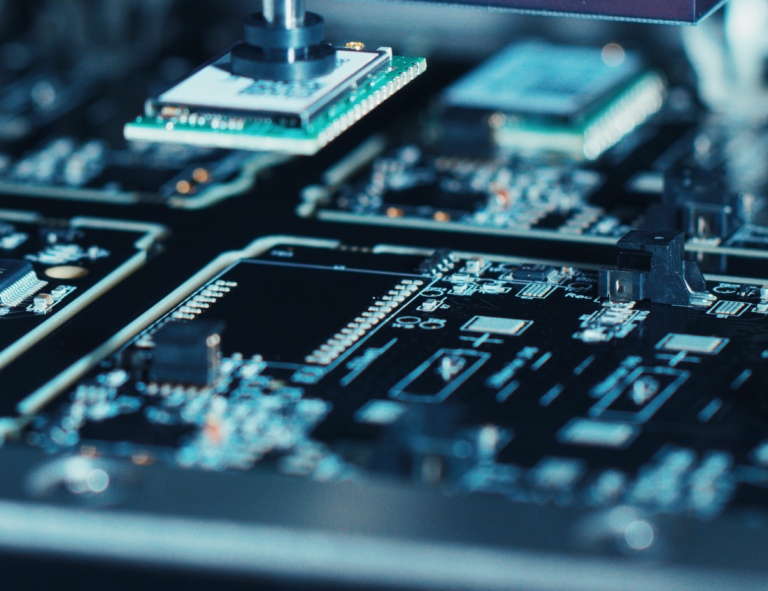

半導体 最適化

チップ設計の自動化:設計時間を85%短縮し・性能を49%改善

-

最適化

HVACの制御最適化:エネルギー消費を10%削減

-

最適化 製造業

マルチロボットのプログラミング自動化:所要時間を6週間から3日間に短縮

-

最適化 製造業

SMTマウントシーケンス最適化:8週間で既存アルゴリズム性能を達成

-

最適化 製造業

パラメータチューニングの自動化:52%時間短縮・20%精度向上