鉄鋼焼結プロセスにおける品質のばらつきと運用の限界

鉄鋼メーカーは、均一な品質の焼結鉱を生産することを目指していますが、原材料の変動が頻繁で成分の不確実性が高いため、品質のばらつきが発生していました。

また、品質測定のサイクルが長く、レシピ変更の効果を確認するのに時間がかかるため、結果に基づく即時対応が困難でした。

現場の運転は主に作業者の経験と熟練度に依存して行われており、その結果、データ活用には限界があり、専門家が不在の際には操業プロセスの内在化にも課題がありました。

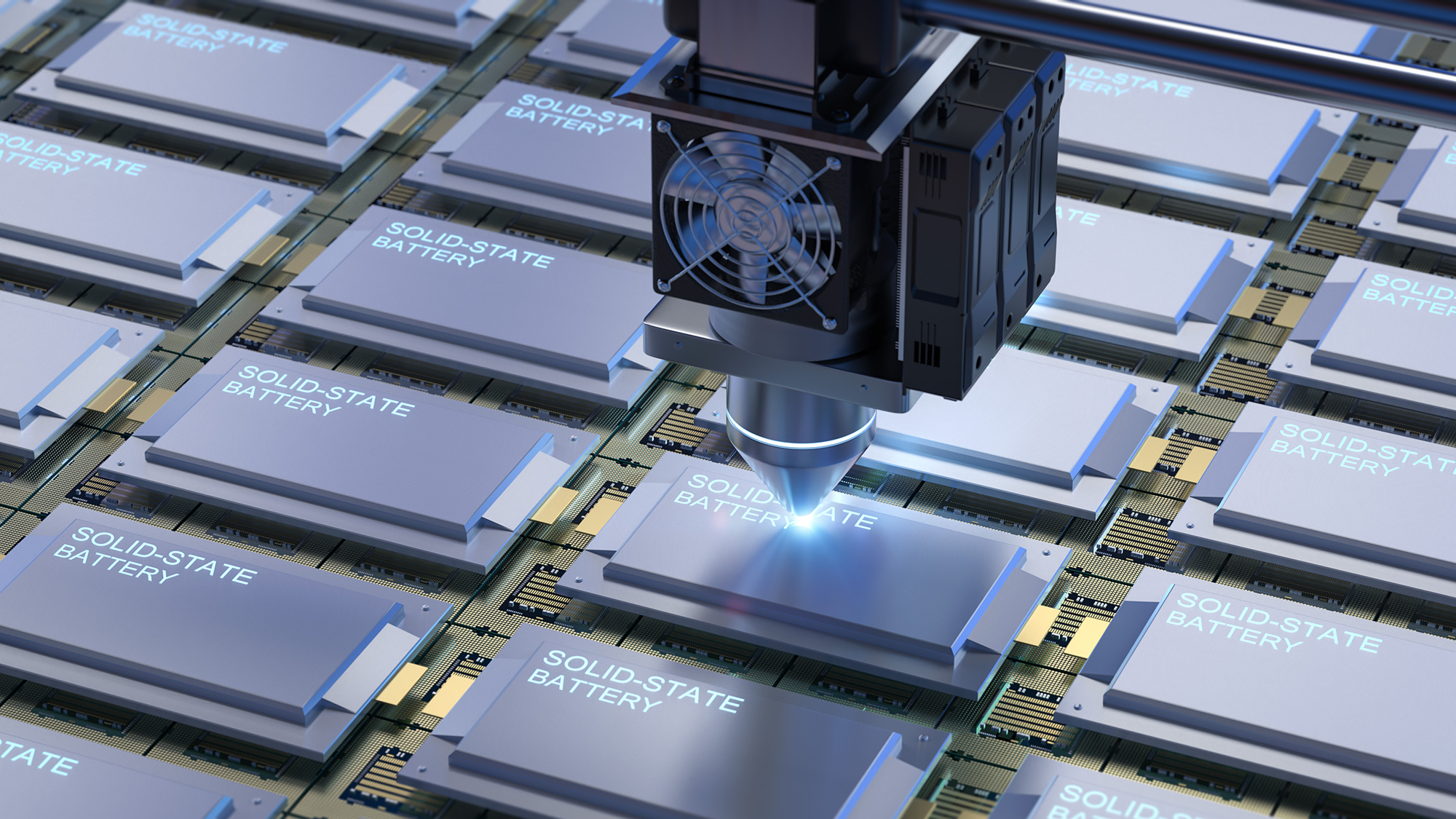

AIシミュレーションと最適制御ロジックによる焼結プロセスの革新

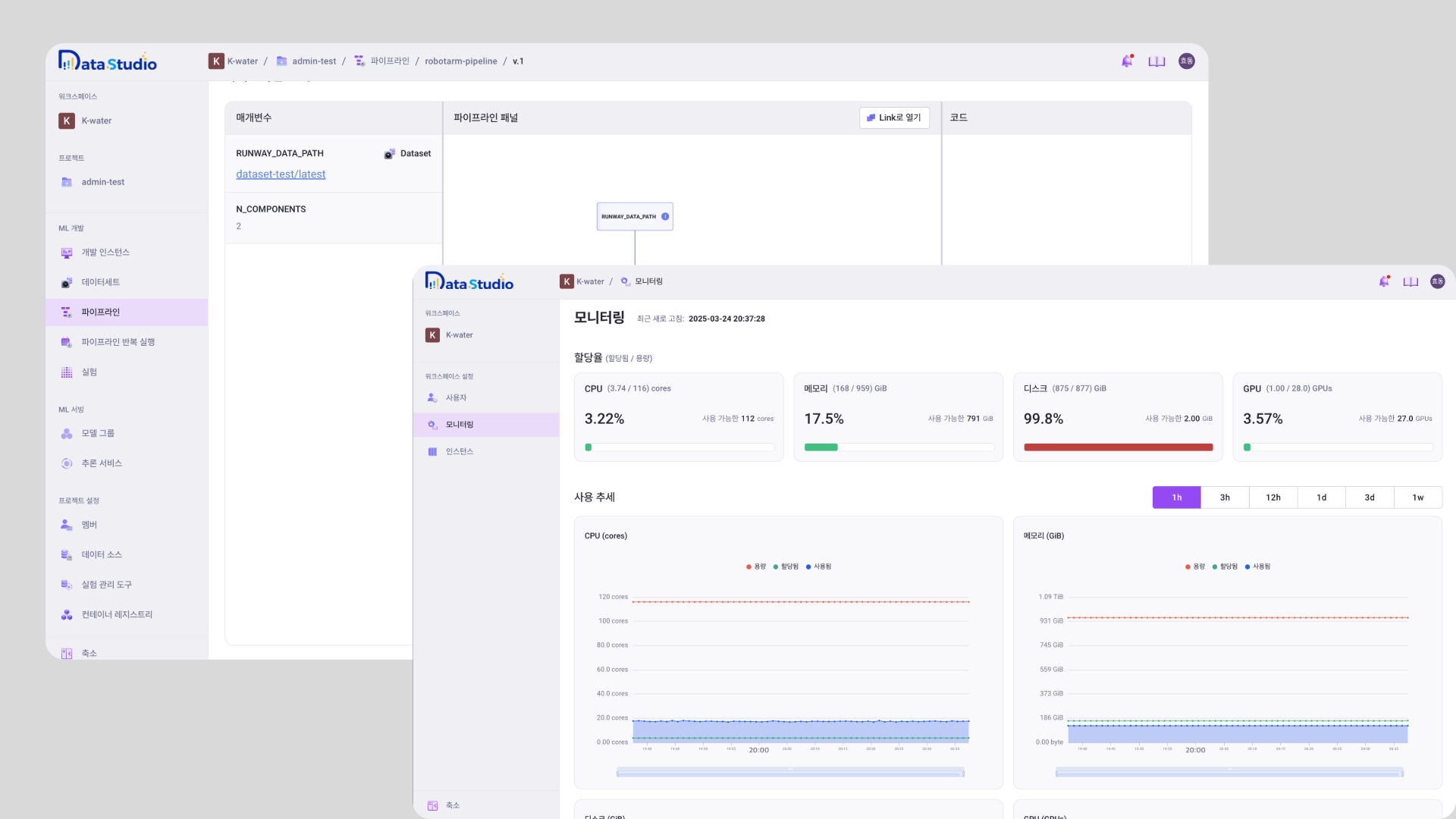

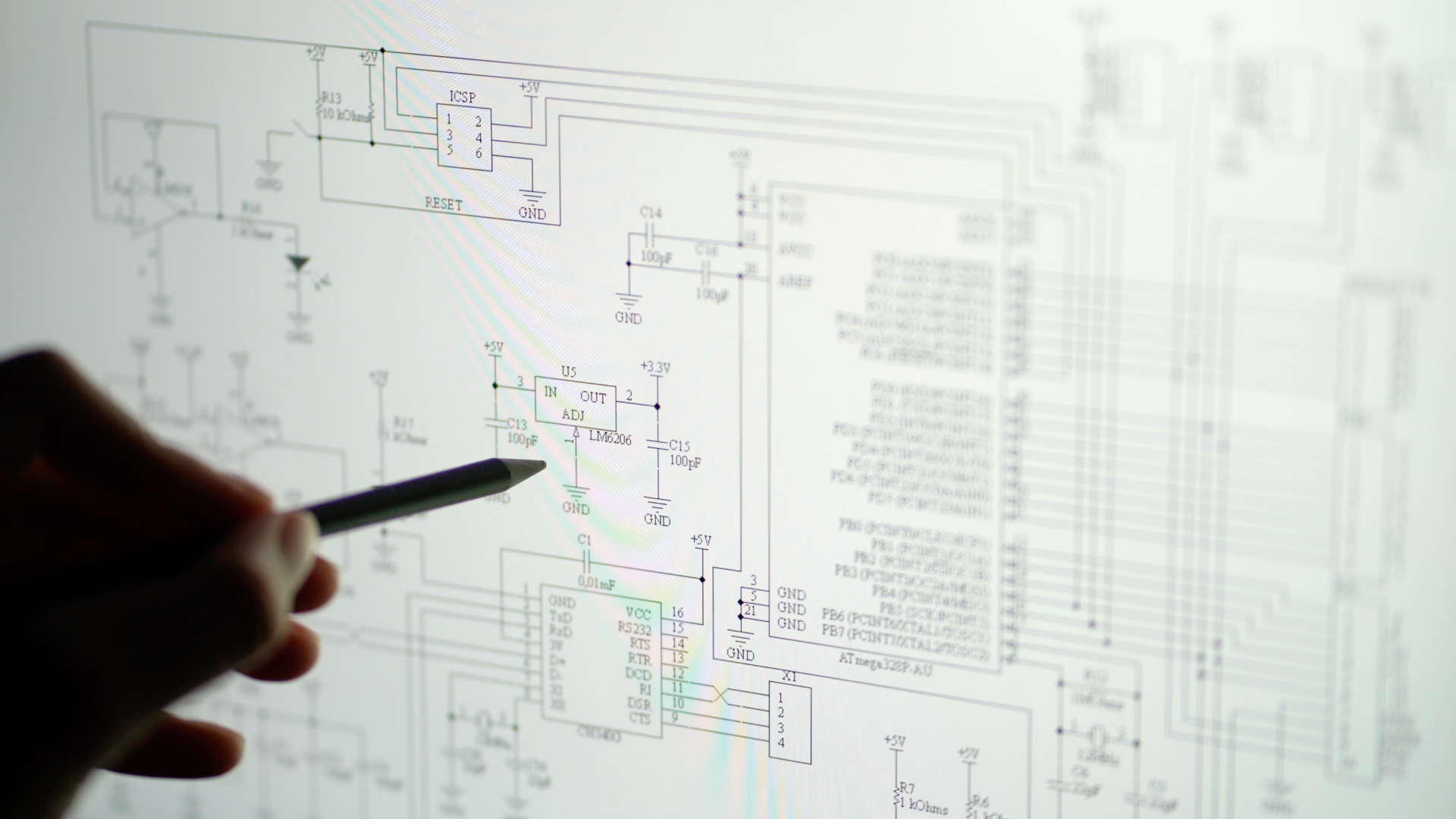

過去に蓄積されたデータをもとに、原材料の使用量と操業条件に応じた成分結果を予測する機械学習(ML)ベースのシミュレーターを構築しました。

同時に、現在の成分の不確実性を考慮し、目標成分の達成に向けた追従成分値を算出。これを基に、最適な制御変更を提案するAI運転ガイダンス(オペレーションガイド)モデルを開発しました。

AIによって品質予測精度93%を達成

主要成分における予測誤差率を約3.4%まで低減し、93%の精度を達成しました。

AIベースの運転ガイダンスにより、作業者の熟練度に依存せず一貫した制御と運転品質を確保できるよう支援し、焼結プロセスの安定性と効率性を大幅に向上させました。